Eine umfassende Qualitätssicherung nach modernsten Standards garantiert eine gleich bleibende Produktqualität auf höchstem Niveau.

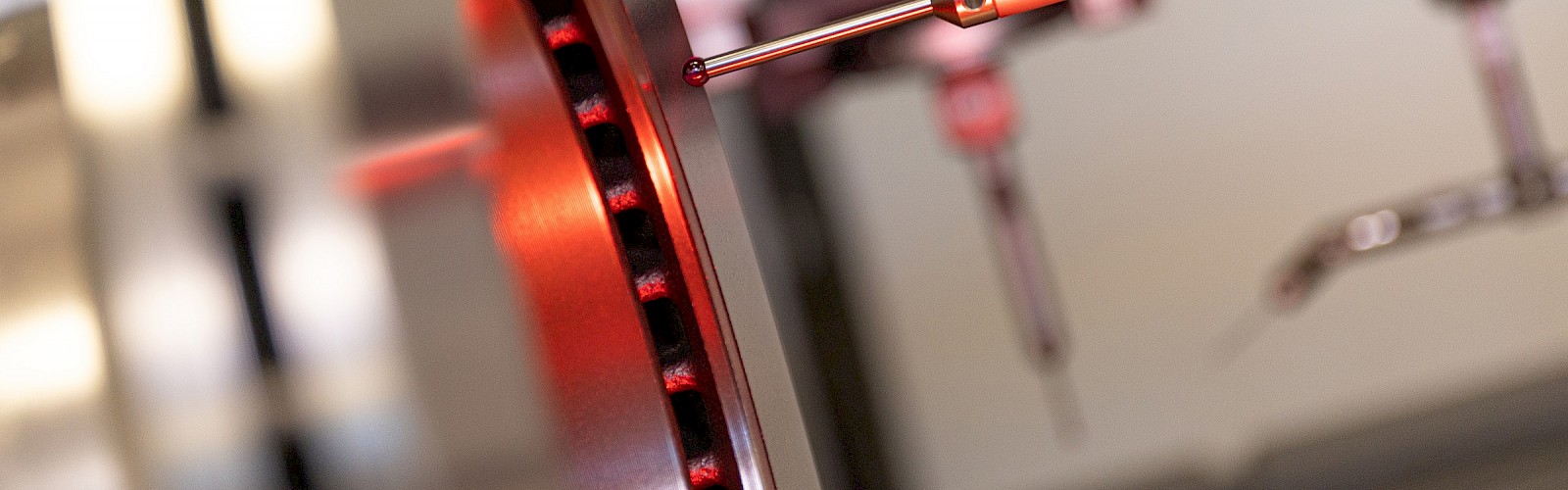

In der QS-Abteilung bei Zimmermann werden nicht nur Toleranzen mit modernsten Prüfanlagen getestet. Auch ein hauseigener Bremsenprüfstand zählt zu den Mess- und Prüfeinrichtungen für die Bremsenteile.

Neben der Überprüfung der Produkte aus der Serienproduktion wird der Prüfstand genutzt, um Testergebnisse in die Weiterentwicklung der Belags- und Bremsscheibenfertigung einfließen zu lassen. Auf dem Bremsenprüfstand werden nicht nur Tests für die Zulassung von Zimmermann Bremsscheiben gefahren. Hier erfolgen auch Tests zur Kombination von Bremsscheiben mit unterschiedlichen Bremsbelägen. Unter anderem wird das Abkühlverhalten ebenso überprüft wie die Verformung der Scheiben unter thermischer Belastung.

Es werden Erstmusterprüfungen, Eingangsprüfungen, Erstteilabnahmen, fertigungsbegleitende Prüfungen und ggf. Endprüfungen durchgeführt. Diese werden zur Kostenoptimierung mit Hilfe des angewandten Prinzips der Werkerselbstprüfung (WSP) auf ein Minimum reduziert. Im Bedarfsfall bzw. bei besonderen Anforderungen werden zusätzlich zur WSP Prüfungen durchgeführt.

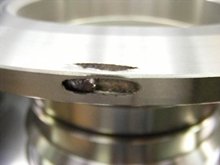

Durch visuelle Prüfungen während aller Fertigungsstufen werden Beschädigungen und Fehlstellen im Gusswerkstoff erkannt; solche werden nur in sehr engen Grenzen zugelassen.

Nicht zugelassene Einheiten können somit aus dem Fertigungsprozess separiert und der weiteren Verwendung entzogen werden. Beschädigungen sind z.B. Kratzer, Macken oder Materialausbrüche, die durch das Hantieren während der Fertigung und des internen Transportes entstehen können. Fehlstellen im Gusswerkstoff sind z. B. Porositäten, Lunker, Kavitäten (Hohlräume) oder Materialdefizite wegen unzureichender Formfüllung bzw. Ausformung; diese Fehlstellen können während des Gieß- und Abkühlungsprozesses entstehen.

Neben den gebräuchlichen, standardmäßigen analogen und digitalen Prüf- und Messmitteln (u. a. digitale Messwertübernahme SPC) stehen zur Qualitätssicherung weitere Geräte und Einrichtungen zur Verfügung, welche weiterführende Prüfungen ermöglichen.