Die Anforderungen an Bremsscheiben haben sich in den letzten 60 Jahren stetig erhöht. Der Bremsenteilehersteller Otto Zimmermann verbessert deshalb fortlaufend die Produktionsprozesse im Werk Sinsheim.

In den letzten Jahrzehnten haben sich Bremsscheiben stark verändert: Anfangs waren die meisten Bremsscheiben unbelüftet, heute ist die Mehrheit der produzierten Bremsscheiben mit einem Ventilationskanal ausgestattet, der unter anderem zu einem besseren Abkühlungsverhalten führt.

Zudem werden die in den Fahrzeugen verbauten Bremsscheiben immer größer. Vor 20 Jahren lag der durchschnittliche Bremsscheibendurchmesser bei circa 28 cm, heute liegt er bei etwa 34 cm. Der Fertigungsprozess pro Bremsscheibe dauert dadurch länger: Je größer die zu bearbeitenden Flächen sind, desto anspruchsvoller ist die Einhaltung der extrem engen Toleranzen, unter anderem in Bezug auf die Planparallelität.

Verbundbremsscheiben spielen gerade bei schweren und hochmotorisierten Fahrzeugen eine immer größere Rolle, um Gewicht einzusparen und einen besseren Fahrkomfort zu bieten. Diese Bremsscheibenart bedarf allerdings eines deutlich aufwendigeren Fertigungsverfahrens.

Optimierter Herstellungsprozess

Aus diesem Grund ist es notwendig, die Abläufe, Werkzeuge und Maschinen in der Herstellung stetig zu überdenken und an die neuen Anforderungen anzupassen.

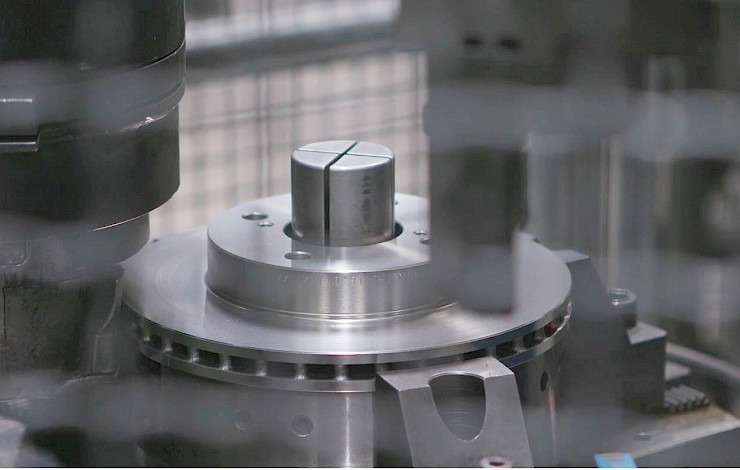

Otto Zimmermann bearbeitet die Gußrohlinge im zentralen Produktionsprozess durch Dreh-, Fräs- und Bohrvorgänge. Diese Vorgänge unterliegen sehr engen Toleranzvorgaben, die häufig enger gesteckt sind als von den Fahrzeugherstellern vorgegeben.

Zudem werden alle belüfteten Bremsscheiben bei Otto Zimmermann auf Unwucht überprüft und gegebenenfalls mittels einer exakten Fräsnut gewuchtet. Alle belüfteten Bremsscheiben wurden noch vor einiger Zeit in Gitterboxen im Werk zu den Wuchtfräsen transportiert. Heute erfolgt das meist integriert und automatisiert direkt nach dem Dreh-, Fräs-, und Bohrprozess. Transportwege werden so minimiert und der gesamte Prozess beschleunigt.

Durch neue Fertigungsstraßen hat Zimmermann zudem die Durchlaufzeit während des zentralen Produktionsprozesses optimiert.

Die ausschließliche Fertigung im deutschen Bremsscheiben-Werk sehen die Sinsheimer als Vorteil. Produktion, Lager und Vertrieb an einem Standort erhöhen die Identifikation mit dem hergestellten Produkt deutlich. „Wir sehen täglich, wie unsere Bremsscheiben gefertigt und die Rohteile aus Deutschland und Europa angeliefert werden. Das macht es uns leichter, die Marke Zimmermann als ‚Made in Germany‘ weltweit zu vertreiben,“ sind sich die Vertriebsleiter einig.

Die Produktion im 3-Schicht-Betrieb hat eine Ausbringung von jährlich circa 3,3 Mio. Bremsenscheiben. Durch die Optimierung der Abläufe, die stetige Erneuerung des Maschinenparks und den Einsatz neuer Werkzeuge kann das Unternehmen diese Zahl trotz längerer Bearbeitungszeiten aufgrund immer größer und komplexer werdender Bremsscheiben halten.

Nachhaltige Technologie

Neben der Optimierung der Produktionseffektivität steht natürlich auch die Nachhaltigkeit auf der Anforderungsliste von Verbesserungsprozessen bei Zimmermann, was mit dem Erhalt des Energiezertifikats nach DIN ISO 50003 unter Beweis gestellt wird. Neuanschaffungen von Fertigungsmaschinen, Flurförderfahrzeugen u.a. werden auch unter dem Aspekt der Reduktion des Stromverbrauchs ausgewählt und angeschafft.

„Stetige Investitionen und nachhaltige Produktion durch kurze Wege haben gerade im Familienunternehmen einen besonderen Stellenwert, da wir nicht nur bis zum Ende der nächsten Amtszeit denken, sondern langfristig für die nächste Generation und die langjährigen Mitarbeiter planen“, so die Geschäftsleitung von Otto Zimmermann.